La production de margarine comprend deux parties : la préparation des matières premières, le refroidissement et la plastification. L'équipement principal comprend des réservoirs de préparation, une pompe HP, un votateur (échangeur de chaleur à surface raclée), une machine à rotor à broches, une unité de réfrigération, une machine de remplissage de margarine, etc.

Le premier processus est le mélange de la phase huileuse et de la phase aqueuse, la mesure et l'émulsification du mélange de la phase huileuse et de la phase aqueuse, de manière à préparer l'alimentation en matériau pour ce dernier processus. Le dernier processus est la plastification par refroidissement continu et l’emballage du produit.

Le processus de préparation des matières premières de la margarine est illustré à la figure 1 :

1.Le lait fermenté

Certaines formules de margarine pour ajouter du lait et du lait après la fermentation des bactéries lactiques peuvent produire une saveur similaire à celle de la crème naturelle, de sorte que l'usine mélange le lait fermenté et l'eau.

2. Mélange d'eau

L'eau et les additifs solubles dans l'eau dans la formule de margarine, tels que le lait fermenté, le sel, les conservateurs, etc., sont ajoutés au mélange de phase aqueuse et au réservoir doseur dans la proportion prescrite pour remuer et mélanger, de sorte que la phase aqueuse les composants sont dissous dans une solution uniforme.

3.Mélange de phase huileuse

L'huile brute de différentes spécifications est d'abord mélangée dans le réservoir de mélange d'huile selon la proportion prescrite, puis les additifs solubles dans l'huile, tels qu'un émulsifiant, un antioxydant, un pigment soluble dans l'huile, une cellulose soluble dans l'huile, etc., sont ajoutés à la phase huileuse selon la proportion, mélangée avec le réservoir de dosage et agitée pour former une phase huileuse uniforme.

4.L'émulsion

Le but d'émulsification de la margarine est de disperser la phase aqueuse de manière uniforme et stable dans la phase huileuse, et le degré de dispersion de la phase aqueuse a un grand impact sur la qualité du produit. Parce que la saveur de la margarine est étroitement liée à la taille des particules de la phase aqueuse, la propagation des micro-organismes s'effectue dans la phase aqueuse, la taille des bactéries générales est de 1 à 5 microns, donc les gouttelettes d'eau dans les 10 à 20 des microns ou une plage plus petite peuvent limiter la propagation des bactéries, donc la dispersion de la phase aqueuse est trop fine, les particules de la phase aqueuse sont trop petites feront perdre de la saveur à la margarine ; La dispersion n'est pas suffisante, les particules de phase aqueuse sont trop grosses, ce qui corrompt le métamorphisme de la margarine. La relation entre le degré de dispersion de la phase aqueuse dans la margarine et la nature du produit est grossièrement la suivante :

| Dimension de la goutte d'eau (micromètre) | Goût de la margarine |

| moins de 1 (environ 80-85 % de la phase aqueuse) | Lourd et moins de goût |

| 30-40 (moins de 1% de phase aqueuse) | Bon goût, facile à putréfier |

| 1-5 (environ 95 % de phase aqueuse) | Bon goût, pas facile d'être putride |

| 5-10 (environ 4% de phase aqueuse) | |

| 10-20 (environ 1% de phase aqueuse) |

On voit que l'opération d'émulsification doit atteindre un certain degré d'exigences de dispersion.

Le but du mélange de la phase aqueuse et de la phase huileuse séparément et uniformément avec la phase précédente est d'assurer la consistance uniforme de l'ensemble de l'émulsion après l'émulsification et le mélange des deux phases huileuse et aqueuse. Le mélange d'émulsification est, le problème de fonctionnement est de 50 à 60 degrés, la phase aqueuse est ajoutée à la phase huileuse mesurée, dans l'agitation mécanique ou l'agitation du cycle de pompe, la phase aqueuse est entièrement dispersée dans la phase huileuse, la formation de latex. Mais ce type de liquide de latex est très instable, arrêter de remuer peut être dû au phénomène de séparation de l'huile et de l'eau du terrain de jeu.

Une fois l'émulsion mélangée livrée, le processus de refroidissement et de plastification est effectué jusqu'à ce que le produit soit emballé.

L'émulsion doit être refroidie et plastifiée pour produire un produit de margarine flexible. À l'heure actuelle, il adopte principalement un dispositif de plastification par trempe continue fermé, comprenant un votateur ou appelé échangeur de chaleur à surface raclée (unité A), une machine à rotor à broches ou une machine à pétrir (unité C) et un tube de repos (unité B). Le processus technologique est illustré à la figure 2 :

Cet ensemble d'équipements présente les caractéristiques suivantes :

1. Fonctionnement continu hermétique à haute pression

L'émulsion prémélangée est introduite dans le cylindre de trempe par une pompe haute pression pour votateur. La haute pression peut vaincre la résistance dans toute l'unité, et le fonctionnement à haute pression peut rendre le produit fin et lisse. Un fonctionnement fermé peut empêcher l'air et l'air dus à la trempe et à la condensation de l'eau mélangée à l'émulsion, garantir les exigences sanitaires du produit et réduire la perte de réfrigération.

2. Trempe et émulsification

L'émulsion est trempée avec de l'ammoniac ou du fréon dans le votateur pour refroidir l'émulsion rapidement, de sorte que la production de petites particules cristallines, généralement de 1 à 5 microns, de sorte que le goût soit délicat. De plus, le grattoir sur l'arbre rotatif du votateur est étroitement relié à la paroi interne du cylindre, de sorte que le grattoir en fonctionnement peut non seulement gratter en continu la cristallisation adhérant à la paroi interne, mais également disperser l'émulsion pour répondre aux exigences. exigences d'émulsification du ton.

3. Pétrissage et déépaississement (machine à rotor à broches)

Bien que l'émulsion refroidie par le votateur ait commencé à cristalliser, elle doit encore croître pendant un certain temps. Si l’on laisse l’émulsion cristalliser au repos, un réseau de cristaux lipidiques solides se formera. Le résultat est que l’émulsion refroidie formera une masse très dure sans plasticité. Par conséquent, afin d'obtenir des produits à base de margarine présentant une certaine plasticité, la structure du réseau doit être brisée par des moyens mécaniques avant que l'émulsion ne forme la structure globale du réseau, de manière à obtenir l'effet de réduction de l'épaississement. Le pétrissage et le désépaississement sont principalement effectués dans une machine à rotor à broches.

L'unité A (votateur) est en fait un dispositif de refroidissement par grattoir. L'émulsion est entraînée dans l'unité fermée A (votateur) par une pompe haute pression. Le matériau passe à travers le canal entre le cylindre de refroidissement et l'arbre rotatif, et la température du matériau chute rapidement par la trempe du fluide de refroidissement. Deux rangées de grattoirs sont disposées à la surface de l'arbre. Les cristaux formés sur la surface intérieure du votateur sont grattés par le grattoir rotatif à grande vitesse pour toujours exposer la nouvelle surface de refroidissement et maintenir un transfert de chaleur efficace. L'émulsion peut être dispersée sous l'action du grattoir. Lorsque le matériau passe à travers l'unité A (votateur), la température chute à 10-20 degrés, ce qui est inférieur au point de fusion de l'huile. Bien que l’huile commence à cristalliser, elle n’a pas encore formé un état solide. A ce moment, l'émulsion est en état de refroidissement et c'est un liquide épais.

L'axe de rotation de l'unité A (votateur) est creux. Pendant le fonctionnement, de l'eau chaude de 50 à 60 degrés est versée au centre de l'axe de rotation pour empêcher la cristallisation liée et durcie sur l'axe et provoquer un blocage.

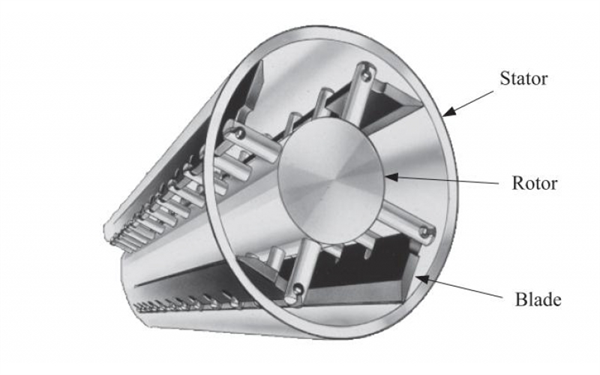

L'unité C (machine à rotor à broches) est un dispositif de pétrissage et de désépaississement, comme le montre la figure ci-dessus. Deux rangées de boulons métalliques sont installées sur l'arbre rotatif et une rangée de boulons métalliques fixes sont installées sur la paroi intérieure du cylindre, qui sont décalées avec les boulons métalliques sur l'arbre et ne se touchent pas. Lorsque l'arbre tourne à grande vitesse, les boulons métalliques sur l'arbre passent l'espace des boulons métalliques fixes et le matériau est complètement malaxé. Sous cette action, il peut favoriser la croissance des cristaux, détruire la structure du réseau cristallin, former des cristaux discontinus, réduire la consistance et augmenter la plasticité.

L'unité C (machine à rotor à broches) ne joue qu'un fort effet de pétrissage pendant les nuits très froides, elle n'a donc besoin que de conservation de la chaleur et n'a pas besoin de refroidissement. À mesure que la chaleur de cristallisation est libérée (environ 50 KCAL/KG) et la chaleur générée par le frottement de pétrissage, la température de décharge de l'unité C (machine à rotor à broches) est supérieure à celle de la température d'alimentation. A ce moment, la cristallisation est terminée à environ 70 %, mais elle est encore molle. Le produit final est libéré par la valve d'extrusion et deviendra dur après un certain temps.

Une fois la margarine envoyée de l'unité C (machine à rotor à broches), elle doit être traitée thermiquement à une certaine température. Généralement, le produit est placé à une température de 10 degrés en dessous du point de fusion pendant plus de 48 heures. Ce traitement s'appelle la maturation. Le produit cuit peut être envoyé directement à l’usine de transformation alimentaire pour être utilisé.

Heure de publication : 14 octobre 2022